Cortador de fresado de cunchas

Cando usar o muíño de conchas?

Un muíño de cunchas úsase a miúdo nas seguintes situacións:

Fresado de grandes superficies:Muíños de cunchasteñen diámetros maiores, o que os fai ideais para fresar grandes superficies rapidamente.

Alta produtividade: o seu deseño permite máis insercións e maiores velocidades de avance, o que mellora a produtividade.

Versatilidade: as ferramentas pódense cambiar facilmente, o que fai quemuíños de cunchasversátil para diferentes materiais e acabados.

Mellor acabado superficial: o maior número de filos de corte adoita levar a unha superficie con acabado máis liso.

Rentabilidade: Malia os custos iniciais máis elevados, a capacidade de substituír insercións individuais en lugar de toda a ferramenta pode aforrar custos a longo prazo.

Vantaxes do muíño de casca

Versatilidade: as fresadoras de ensamblaxe poden realizar case calquera tipo de operacións de fresado periférico ou de ranuras. A súa flexibilidade permite que unha ferramenta frese superficies planas, ombros, ranuras e perfís. Isto pode reducir o número de ferramentas necesarias no taller.

Taxa de eliminación de material: a gran superficie de corte das fresas de corte circular significa que poden eliminar material máis rápido que as fresas de mango. As súas altas taxas de eliminación de metal fan que sexan axeitadas para cortes de desbaste e aplicacións de mecanizado pesado.

Corte estable: os amplos bordos de corte e a rixidez dos corpos das fresas de coitelo proporcionan un corte estable, mesmo con profundidades de corte axiais elevadas. As fresas de coitelo poden realizar cortes máis pesados sen deflexión nin vibracións.

Control de virutas: as acanaladuras das fresadoras de enxerto proporcionan unha evacuación eficiente das virutas mesmo ao fresar cavidades ou petos profundos. Isto permítelles fresar de forma máis limpa con menos posibilidades de recorte de virutas.

Desvantaxes deMuíño de cunchas:

Aplicación limitada: Do mesmo xeito que as fresas de planear, as fresas de ensamblaxe úsanse principalmente para o fresado de planear e poden non ser axeitadas para operacións de fresado detalladas ou complexas.

Custo: Os muíños de casca tamén poden ter un custo inicial máis elevado debido ao seu tamaño e complexidade.

Require un eixo: As fresadoras de coitelos requiren un eixo para a montaxe, o que aumenta o custo e o tempo de configuración totais.

Elementos da selección de ferramentas de fresado de casca

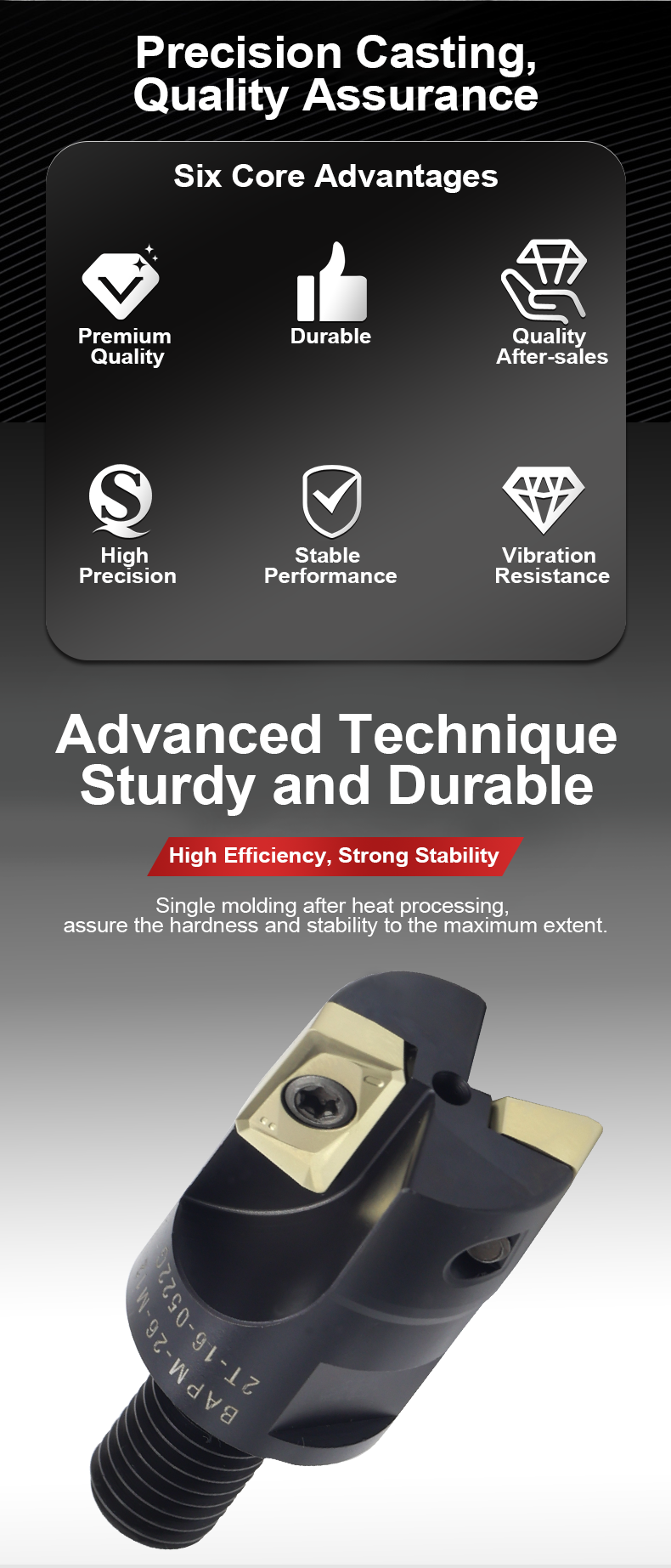

Material do cortador: as fresas de casca de carburo ofrecen a mellor resistencia ao desgaste para a maioría dos materiais. Tamén se pode usar aceiro rápido, pero está limitado a materiais de menor dureza.

Número de dentes: un maior número de dentes proporcionará un acabado máis fino, pero velocidades de avance máis baixas. Para o desbaste é habitual empregar de 4 a 6 dentes, mentres que para o semiacabado/acabado úsanse máis de 7 dentes.

Ángulo de hélice: recoméndase un ángulo de hélice máis baixo (15-30 graos) para materiais difíciles de mecanizar e cortes interrompidos. Os ángulos de hélice máis altos (35-45 graos) teñen un mellor rendemento no fresado xeral de aceiro e aluminio.

Número de canles: as fresadoras de coitelo con máis canles permiten velocidades de alimentación máis altas, pero sacrifican espazo para a evacuación da viruta. O máis común é un número de canles de 4 a 5.

Insertos vs. carburo sólido: as fresas de dentes inseridos permiten a indexación dos insertos de corte substituíbles. As ferramentas de carburo sólido requiren ser rectificadas/afiadas cando se desgastan.